デジタルツインとは 概要や注目を集める背景を5分でわかりやすく説明

こんにちは、クラウドエース編集部です。

製造業や建設業などを中心に、仮想空間であらゆる実験や試作を行える「デジタルツイン」という技術が大きな注目を集めています。

今回は、デジタルツインとは具体的にどんなものを指すのかについて解説した上で、デジタルツインを使ってできることやメリット、実際の活用事例について紹介していきます。

デジタルツインとは

デジタルツインとは、物理的な現実世界から収集したデータをデジタル化することで、仮想空間上にまるで双子(=ツイン)のように再現する技術のことです。

IoT や VR/AR などの技術を活用し、デジタル上に現実世界をリアルタイムかつ現実に近い状態で再構築することで、新製品開発のシミュレーションや現場の遠隔監視、製品の追跡によるアフターサービスなどに役立てられています。

デジタルツインが注目されている理由

デジタルツインが現在大きく注目されている背景には、IoT や AI、VR/AR といった最新技術の発達が挙げられます。

従来は物事をシミュレーションするためには、物理的なスペースを確保したり、人の手により結果の収集や分析をしたりする必要がありました。

規模の大きな実験になると、かかるお金も時間も労力も大きくなります。

しかし技術の発展により、より精度の高い空間を VR/AR で再現し、IoT でリアルタイムに情報を収集し、AI により高速に分析できるようになりました。

これがデジタルツインです。

つまり、デジタルツインの登場により、従来よりも短時間かつ低コスト、低リスクであらゆる物事のシミュレーションが可能となったのです。

これにより実験コストの削減や業務効率化を実現できることから、デジタルツインは今大きな注目を集めているのです。

デジタルツインとメタバースの違い

デジタルツインと似た概念として「メタバース」があります。

メタバースとは、自身を投影したアバターを使って行動できる、インターネット上の仮想空間のことです。

デジタルツインもメタバースも、コンピューター上に作られた仮想空間という点で共通しています。

しかし、デジタルツインは現実の空間を仮想空間に再現するのに対して、メタバースは必ずしも現実世界を再構築するとは限りません。

例えばメタバースでは、実際には存在しない会議室やお店をデジタル上に構築することもあります。

また、両者は利用目的も異なることが多いです。

現状では、デジタルツインは製造現場などにおいてシミュレーションや監視などに利用されることが多いのに対し、メタバースはゲームや Web 会議など、人とのコミュニケーションが目的になるケースが多いです。

デジタルツインとシミュレーションの違い

もう一つ、デジタルツインと似た概念に「シミュレーション」があります。

ここでいうシミュレーションとは、現実で実験を行うことが難しい物事について、現実の模型を作って検証することです。

デジタルツインとシミュレーションは、どちらも現実の物事を別の空間に再現して実験する手法です。

しかし、一度に検証できる範囲や情報の流れ、再現場所などに以下のような違いがあります。

| デジタルツイン | シミュレーション | |

|---|---|---|

| 検証範囲 | 複数のプロセスを同時に検証可能 | 基本的には一度につき1つのプロセスのみが検証可能 |

| 現実世界と再現場所の情報の流れ | 双方向 | 現実世界から再現場所への一方向 |

| 再現場所 | 仮想空間 | 仮想空間上に限らない |

デジタルツインは、IoTなどの技術を活用してより高度なシミュレーションを実現する技術とも言えるでしょう。

デジタルツインで実現できること・メリット

続いては、デジタルツインで実現できることや、活用メリットについて解説していきます。

実験プロセスの仮想化による効率化

1つ目のメリットは、実験プロセスを効率化できることです。

先述の通りデジタルツインでは、物理空間での実験よりもはるかに手軽かつ精密なシミュレーションを行えます。

これにより、開発や設計にかかる時間を大きく削ることができます。

より多くの試作・試験の実施にも繋げられるでしょう。

遠隔での設備監視の実現

2つ目のメリットは、遠隔での設備監視を実現できることです。

デジタルツインは物事のシミュレーションだけでなく、工場設備や製造現場のリモート監視にも活用されています。

例えば製造現場でデジタルツインを導入すれば、トラブルを未然に防ぐこともできます。

従来は工場で事故などが発生した場合、その後に時間をかけて原因の解析と設計の見直しを行う必要がありました。

しかし、デジタルツインを構築し、そこに工場のセンサ情報を送るよう設定することで、トラブル発生前に異常を探知したり、原因をリアルタイムで追跡したりできます。

これまで「生産現場業務はリモートワークが実現できない」と考えていた方も多いかもしれません。

しかし、デジタルツインがあれば、遠隔での指揮・監督も可能となるのです。

試作・試験における物理的・金銭的な制約の撤廃

3つ目は、試作・試験における物理的・金銭的な制約を撤廃できることです。

規模の大きなプロジェクトの場合、シミュレーションをしたくても、コストやスペースなどの問題で難しいことがあるかもしれません。

納得のいくまで試作を繰り返せば、その分コストも大きくなるでしょう。

デジタルツインでは、このようなコストや物理的なスペースの制限を気にすることなく、自由にシミュレーションすることができます。

また、仮想空間上であれば、実験が失敗しても損失が少ないこともメリットと言えるでしょう。

製品情報の追跡によるアフターサポートの充実

4つ目は、製品情報の追跡によってアフターサポートを充実できることです。

例えば、製品に IoT センサを取り付ければ、出荷後の状態をデジタルツインによって確認できます。

製品の状態を追跡することで、部品交換やバッテリー交換などのアフターサービスを適切なタイミングで行うことが可能となります。

また、故障やトラブルなどを感知したタイミングでアフターサービスのオファーを行うこともできるでしょう。

デジタルツインにより、従来はアンケートやクレームでしか得られなかったユーザーデータを、自動的かつ低コストで蓄積できるのです。

これにより、効率的・効果的に製品改善をし、顧客満足度の向上に繋げられます。

デジタルツインの活用事例

最後に、デジタルツインの具体的な活用事例について紹介します。

小松製作所「スマートコンストラクション」

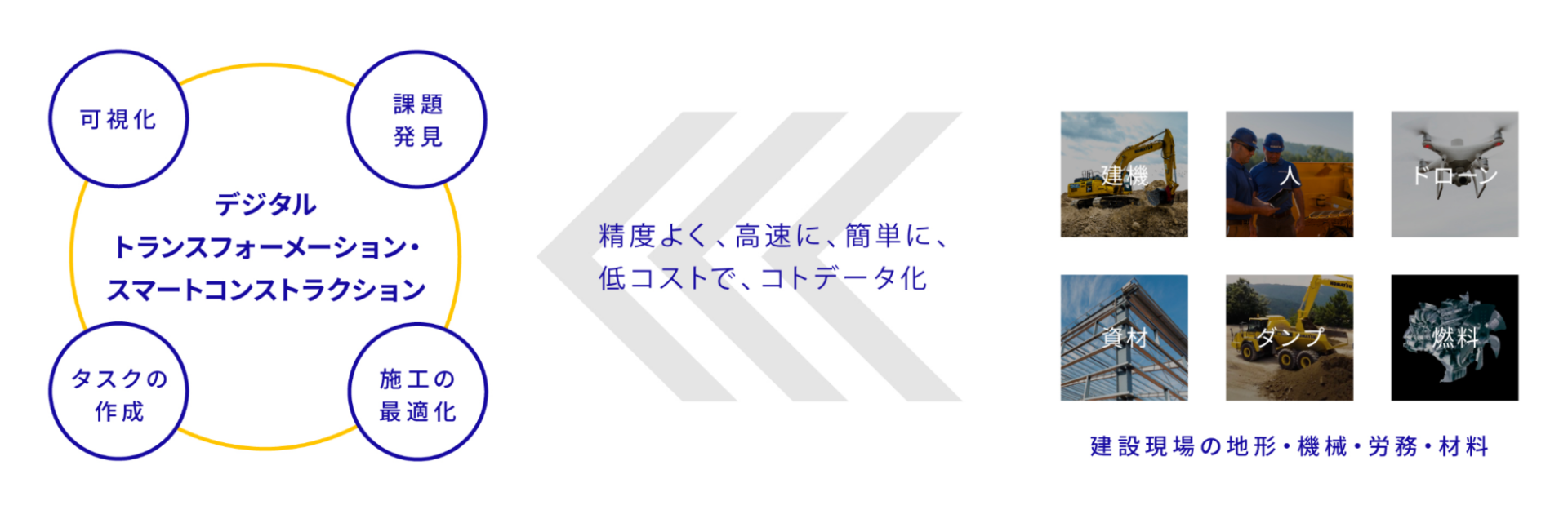

産業機械の製造・販売を行う小松製作所では、デジタルツインにより建設生産プロセス全体のあらゆるデータを有機的に繋ぐ「スマートコンストラクション」を実現しています。

同社の「スマートコンストラクション」では、測量から検査までのすべてを、機械・人・材料データの可視化により見える化し、安全で生産性の高いスマートな建設現場を創造することを目指しています。

具体的には、建機などに取り付けた IoT デバイスによって収集したデジタルデータをクラウドで一元管理し、現場の地形をデジタルツインで再現します。

随時クラウド上で現場の情報を同期し、仮想空間に高精度で再現することで、課題の早期発見や、安全性・効率性の向上に繋げているのです。

このほか、同社はデジタルツインを活用して宇宙空間での無人建設を目指す「月面建設機械のデジタルツイン技術構築」なども行っています。

(画像は 小松製作所 より参照)

東京都「デジタルツイン実現プロジェクト」

東京都は、2030 年の実現を目指して「東京都のデジタルツイン」を構築しています。

変化が激しく先行き不透明な社会情勢の中で、少子高齢化、人流・物流の変化、気候変動の危機、首都直下型地震への備えなどさまざまな課題を抱えている東京都。

このような課題のソリューションとして、デジタルツインが活用されています。

具体的には、衛星データを活用して災害の予兆検知を高度化したり、地下埋設物を3D化して管理することで安全なライフラインを確保したりする試みが行われています。

将来的には、デジタルツインを活用して都市の混雑予測や二酸化炭素排出量の推定、 感染症予防対策のシミュレーションなどさまざまなサービスが展開される予定です。

ちなみに、オーストラリア・ビクトリア州ではデジタルツインを活用して州全域の3D都市モデルをオープンデータとして公開していたり、シンンガポールでは道路・建物の地理空間情報、土地の所有権、人口統計を提供するプラットフォームを構築してりしています。

デジタルツインは、業界や地域を問わずにあらゆる場面で活用され始めていることがわかります。

まとめ

ここまで、デジタルツインの概要や活用メリット、事例について紹介してきました。この記事を参考に、デジタルツインを自社ビジネスの発展に活用してみてください。